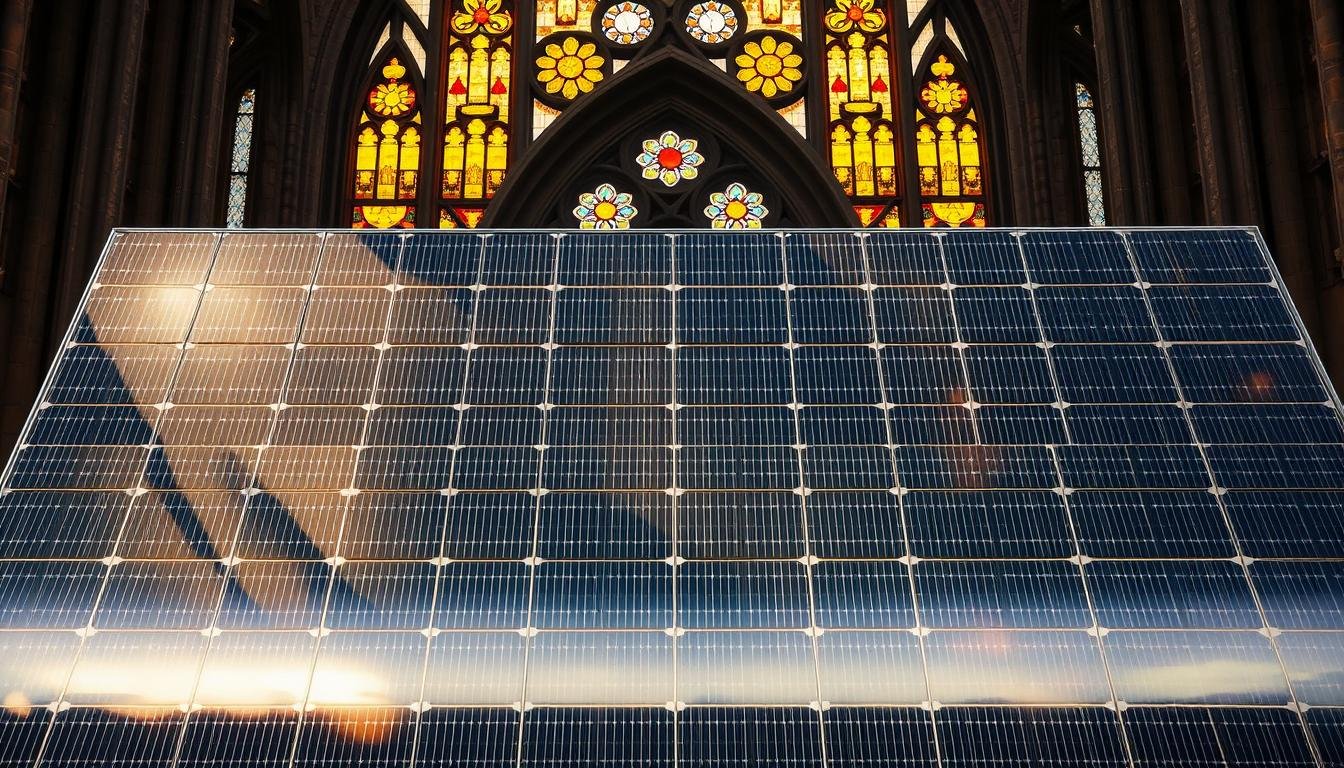

Le site historique de Peugeot Sochaux se transforme en modèle d’innovation durable. Avec l’installation de milliers de panneaux solaires, le projet incarne la transition énergétique du groupe Stellantis.

Modernisé sur 135 000 m², le site vise une production annuelle de 400 000 véhicules, tout en réduisant son empreinte carbone. Ce chantier, intégré au plan « Sochaux 2022 », représente 200 millions d’euros d’investissements.

L’intégration d’énergies renouvelables illustre une démarche d’économie circulaire. Un exemple concret pour l’industrie automobile, combinant compétitivité et responsabilité environnementale.

Sommaire

ToggleÀ retenir

- Projet solaire symbole de la RSE industrielle

- 135 000 m² modernisés pour 400 000 véhicules/an

- 200M€ investis dans le cadre de « Sochaux 2022 »

- Réduction significative de l’empreinte carbone

- Modèle réplicable pour d’autres sites industriels

L’usine PSA Sochaux à l’ère de la transition énergétique

Une transformation majeure s’opère dans l’un des fleurons de l’industrie automobile française. Le groupe Stellantis y déploie une stratégie pionnière, combinant efficacité industrielle et réduction d’émissions. Un modèle qui pourrait inspirer d’autres sites de production à l’échelle mondiale.

Le projet solaire : chiffres clés et impacts

L’installation photovoltaïque couvre 135 000 m², avec une puissance de 29 GWh annuels. De quoi alimenter 8 000 foyers, tout en réduisant de 40% les émissions CO₂ du site. Un système hybride intègre réseau traditionnel et panneaux solaires, optimisé via un partenariat avec EDF Renewables.

Les ateliers de montage atteignent désormais 30% d’autonomie énergétique. La certification ISO 50001 valide cette gestion innovante, avec un retour sur investissement prévu en sept ans.

Intégration des énergies renouvelables dans la production automobile

La fabrication des véhicules profite d’un mix énergétique décarboné. Les panneaux solaires couvrent 20% des besoins totaux, tandis que les smart grids ajustent les flux en temps réel.

Ce virage s’inscrit dans la transition énergétique du secteur. Il prouve qu’industrie lourde et durabilité peuvent coexister, sans compromis sur la productivité.

Histoire centenaire du berceau Peugeot

C’est en 1912 que débute une épopée industrielle unique, façonnée par les défis économiques et historiques. Implantée dans la plaine de l’Allan, la première usine Peugeot couvre 20 000 m² et emploie 400 ouvriers. Un choix stratégique, facilitant l’accès aux matières premières et aux voies de transport.

1912-1919 : Naissance et effort de guerre

Dès 1914, le site se reconvertit pour soutenir l’effort national. La production de camions atteint 6 000 unités durant la Première Guerre mondiale. Une adaptation rapide, témoignant de la flexibilité des usines Peugeot face aux crises.

Ernest Mattern y introduit le taylorisme, optimisant les chaînes de montage. Cette organisation scientifique du travail posera les bases du futur « Grand Sochaux ».

Les années 1930 : la révolution du « Grand Sochaux »

En 1937, le site emploie 15 000 ouvriers sur 220 000 m². Les modèles 201 et 403 symbolisent cette expansion, combinant innovation technique et design audacieux.

Les cités ouvrières se développent, créant un écosystème social autour de l’usine. Une approche pionnière de la RSE avant l’heure.

L’expansion d’après-guerre (1945-1970)

Les années 1960 marquent un tournant : 20 500 salariés produisent 220 000 véhicules annuels. L’arrivée des premiers robots modernise les ateliers, tout en conservant le savoir-faire artisanal.

Cette période consolide le statut du site comme pilier de l’industrie automobile française, prêt à relever les défis du XXIe siècle.

Architecture industrielle : un modèle rhénan en France

Le modèle d’usine totale, hérité du concept Krupp, structure ce territoire industriel depuis des décennies. Sur 260 hectares, l’organisation spatiale épouse une logique de zoning fonctionnel, où chaque activité occupe une place stratégique.

Organisation spatiale des 260 hectares

Le site se divise en zones spécialisées : la tôlerie et l’emboutissage au nord, les chaînes de montage au sud. Cette répartition optimise les flux de production, réduisant les distances entre les bâtiments.

La dérivation de l’Allan en 1986 a libéré 50 hectares supplémentaires. L’ancienne RN 83, intégrée en 1980, forme aujourd’hui une artère logistique centrale.

Voies ferrées et logistique intégrée

Avec 30 km de voies ferrées internes et 28 km de routes, le site combine rail, route et convoyeurs automatisés. Le Building Centre, inauguré en 1963, orchestre ces flux en temps réel via un système MES.

L’intégration paysagère est remarquable : drainage des zones alluviales, toitures végétalisées. Une harmonie entre industrie et environnement, signature du modèle rhénan.

La mutation « Sochaux 2022 » : modernisation extrême

Le plan ambitieux « Sochaux 2022 » redéfinit les standards industriels avec une approche révolutionnaire. Cette transformation combine réduction d’empreinte spatiale et saut technologique, prouvant qu’innovation et durabilité peuvent coexister.

Réduction des surfaces, augmentation de l’efficacité

Le site a opéré un compactage intelligent, passant de 700 000 m² à 230 000 m² de surface bâtie. Une optimisation permise par les normes Industry 4.0, où chaque mètre carré est repensé pour maximiser les flux de production.

Les gains sont tangibles : +18% de productivité horaire depuis 2020. Les ateliers intègrent désormais des cobots (robots collaboratifs) et des véhicules autonomes (AGV) pour la logistique interne.

Nouveaux ateliers de montage ultra-modernes

La ligne de montage polyvalente assemble jusqu’à 8 modèles simultanément, grâce à une robotisation avancée. Les 1 700 points de contrôle qualité automatisés garantissent une précision inégalée.

Le digital twin (jumeau numérique) anticipe les besoins de maintenance, tandis que les postes de travail réglables améliorent l’ergonomie. Une synergie entre humain et machine, au service de l’efficacité.

« Cette approche nous démontre que l’industrie du futur est déjà une réalité. »

Processus de fabrication : de la tôle à la voiture

La transformation des matières premières en véhicules finis repose sur une chaîne de production ultra-précise. Chaque étape, de l’emboutissage à l’assemblage final, combine robotisation avancée et contrôle qualité rigoureux.

Emboutissage et soudage des pièces

27 000 tonnes de tôle sont façonnées mensuellement par des presses de 6 000 tonnes. Un système anti-vibration garantit une précision millimétrique, essentielle pour les structures porteuses.

L’atelier de soudage pièces compte 1 200 robots. La technologie laser vérifie chaque jointure, avec une tolérance d’assemblage inférieure à 0,1 mm – l’équivalent d’un cheveu humain.

« L’intégration de composites légers révolutionne la résistance des châssis sans alourdir les véhicules. »

Lignes de montage polyvalentes

Les lignes montage s’adaptent en 18 minutes pour changer de modèle. Le processus QSB+ assure une traçabilité complète, de la bobine d’acier au véhicule fini.

Cette fabrication flexible permet d’assembler jusqu’à 8 modèles différents sur une même ligne. Les cobots (robots collaboratifs) travaillent main dans la main avec les opérateurs humains.

- Cycle complet de transformation en 72 heures

- Contrôle laser des soudures toutes les 50 pièces

- Intégration temps réel des données de production

Chiffres clés de la production actuelle

Les indicateurs récents illustrent une capacité production alliant volume et précision. Entre innovations technologiques et savoir-faire humain, le site maintient des standards industriels élevés.

Capacité annuelle et modèles produits

En 2022, 347 000 véhicules ont quitté les chaînes, dont les modèles phares 208, 3008 et 5008. Une cadence soutenue, avec un véhicule produit toutes les 58 secondes.

Comparé aux sites de Mulhouse et Poissy, le taux de conformité atteint 92% en première passe. Preuve d’une maîtrise qualitative exceptionnelle.

Effectifs et productivité

10 500 salariés œuvrent quotidiennement sur le site, dont 65% formés via des programmes de upskilling. L’OEE (Overall Equipment Effectiveness) culmine à 89%, reflétant une optimisation des ressources.

La polyvalence des équipes, certifiée OPQCR, et les 15 000 suggestions annuelles implémentées renforcent cette dynamique. Un modèle où l’humain reste au cœur de la performance.

- Indice qualité IPTV : 92%

- 1 véhicule/58 secondes

- 89% d’efficacité globale (OEE)

Impact territorial dans le Pays de Montbéliard

Le Pays de Montbéliard rayonne grâce à un écosystème industriel unique. Avec 24 000 emplois induits et 480 entreprises partenaires dans un rayon de 50 km, le territoire se structure autour d’une dynamique collaborative.

Emplois directs et indirects

Le site génère 35% du PIB du Doubs, avec un effet d’entraînement sur les secteurs logistiques et immobiliers. Les programmes de formation, comme le partenariat avec l’UTBM, garantissent une montée en compétence continue.

Les chiffres clés :

- +22% sur le marché immobilier local depuis 2015

- 15 000 suggestions salariales implémentées annuellement

- Cluster dédié aux batteries électriques

Intégration avec les sous-traitants locaux

Le programme « Fournisseurs 4.0 » modernise les sous-traitants, de Faurecia à Gefco. Une approche gagnant-gagnant, où les PME bénéficient de transferts technologiques.

« L’industrie du futur se construit ici, avec des racines locales et une vision globale. »

Le Pôle Véhicule du Futur, avec 150 millions € de CA annuel, illustre cette synergie. Un modèle réplicable pour d’autres régions industrielles.

Innovations technologiques et R&D

Au cœur de la Franche-Comté, un centre d’excellence repousse les limites de la R&D. Les innovations mises en œuvre ici combinent précision industrielle et bien-être opérationnel, tout en réduisant l’impact environnemental.

Le centre d’essais de Belchamp

À 35 km du site principal, le centre de Belchamp dispose de 35 km de pistes dédiées aux essais. Chaque année, 1 400 crash-tests y sont validés, simulant des conditions extrêmes (-30°C à +50°C).

Les bancs d’usure accélérée testent la durabilité des composants. L’IA optimise ces processus, réduisant les temps de validation de 30%.

Robotisation et ergonomie améliorée

La robotisation atteint un niveau inédit : exosquelettes pour les opérateurs, réalité augmentée pour les interventions techniques. Résultat ? Une réduction de 40% des troubles musculosquelettiques (TMS).

Le labo d’acoustique, quant à lui, a permis de diminuer le bruit routier de 4 dB sur les nouveaux modèles. Une avancée majeure pour le confort des utilisateurs.

- 3 200 chercheurs mobilisés sur le bassin franc-comtois

- Simulation multi-physique pour des véhicules plus sûrs

- Protocoles alignés sur les normes internationales

Défis environnementaux et solutions durables

Face aux enjeux climatiques, le site industriel déploie des solutions innovantes. Une approche globale intègre la réduction des déchets, l’optimisation des flux et l’économie circulaire. Objectif : concilier performance industrielle et respect de l’environnement.

Gestion des flux et réduction des déchets

98% des déchets sont valorisés, dont 40% réutilisés directement. Les chutes de tôles entrent dans une boucle fermée, transformées en nouvelles pièces. Un système pionnier depuis 2018 : zéro rejet liquide.

Les eaux de process sont traitées par osmose inverse. Le partenariat avec Veolia permet une récupération énergétique optimale. Résultat : une empreinte carbone réduite de 30% depuis 2020.

| Indicateur | Valeur | Impact |

|---|---|---|

| Taux de valorisation des déchets | 98% | Réduction des coûts logistiques |

| Économie d’eau | 15 000 m³/an | Certification ISO 14001 |

| Projet batteries Li-ion | 2024 | Recyclage à 95% |

Perspectives d’économie circulaire

Le programme « Second Life » donne une nouvelle existence aux véhicules en fin de cycle. Les matériaux sont réintégrés dans la chaîne de production, créant un écosystème durable.

Le bilan carbone scope 3 inclut désormais les fournisseurs. L’objectif : atteindre la neutralité carbone d’ici 2038. Une vision alignée sur les accords de Paris.

« L’économie circulaire n’est plus une option, mais une nécessité pour l’industrie de demain. »

- Valorisation des rebuts en matières premières secondaires

- Optimisation des flux énergétiques via smart grids

- Formation des équipes aux meilleures pratiques RSE

Conclusion : L’usine PSA Sochaux, symbole de l’industrie française

Ce laboratoire vivant de l’industrie automobile trace la voie vers le futur. Peugeot Sochaux incarne 110 ans d’histoire, transformant chaque défi en opportunité.

L’usine fusionne le modèle rhénan avec le savoir-faire français. Une alchimie qui booste la productivité tout en réduisant l’empreinte écologique.

L’électrification des gammes ouvre un nouveau chapitre. Ce site sert désormais de référence pour les autres usines Stellantis, avec des méthodes réplicables.

Comme le souligne un manager : « Nos équipes se forment en continu pour maîtriser ces innovations. L’humain reste au cœur de notre performance. »

Pour comprendre cette épopée, le musée de l’Aventure Peugeot offre un parcours immersif. Une invitation à découvrir comment l’industrie écrit l’avenir.